Le passage de la maintenance préventive au remplacement prédictif se traduit par de meilleurs résultats

Lorsque les machines doivent fonctionner en continu, tout temps d’arrêt, planifié ou non, a un impact majeur sur la production et, au final, sur le résultat d’exploitation de l’entreprise. Aussi l’entreprise de recyclage Galloo a-t-elle cherché une solution qui permettrait à la fois de réduire la maintenance et les temps d’arrêt. Ces solutions, elle les a trouvées chez EQUANS, qui a introduit Galloo dans l’univers de l’Industrie 4.0 grâce aux capteurs intelligents d’ABB.

Galloo est une entreprise familiale de Flandre occidentale, spécialisée dans le recyclage de voitures, bateaux, machines à laver et autres biens de consommation. Chaque année, Galloo extrait de la ferraille ainsi collectée quelque 1,3 million de tonnes d’acier, 50 000 tonnes de plastique et 100 000 tonnes d’autres métaux tels que l’aluminium, le cuivre, le zinc, le plomb, l’acier inoxydable, le bronze et, occasionnellement, de l’or. Le recyclage est un secteur d’avenir, notamment en raison de la hausse des prix des métaux. L’entreprise investit dès lors massivement dans de nouvelles installations et dans la modernisation des machines existantes.

De la maintenance préventive à la maintenance prédictive

Galloo dispose d’un grand parc de machines, comptant de nombreux moteurs et pompes. Ceux-ci fonctionnent presque 7 jours sur 7 ; un entretien et un suivi qualitatifs sont donc cruciaux. Pour assurer le bon fonctionnement des pompes, l’entreprise procédait à des contrôles périodiques à intervalles fixes. Ils n’ont toutefois jamais empêché certains arrêts intempestifs des machines et donc aussi des interruptions temporaires de la production. Ces pannes soudaines sont non seulement coûteuses en temps et en argent, mais elles perturbent aussi les processus d’exploitation et le planning de la maintenance.

Cette planification de la maintenance était basée sur une maintenance préventive : des listes de contrôle étaient pointées sur les différentes machines à des moments précis.

D’une part, cela nous posait un problème croissant de recherche d’un personnel adéquat pour la maintenance. D’autre part, nous voulions réduire au minimum le nombre de visites de maintenance inutiles, sans que cela n’entraîne une augmentation des temps d’arrêt non planifiés dus à des défaillances des machines. Une solution s’imposait.

Capteurs intelligents

EQUANS a installé des capteurs intelligents ABB sur différents composants du processus de production (tels que les moteurs, les pompes et les roulements) dans les différents bâtiments de production de Galloo. Ces capteurs enregistrent toute activité, offrant ainsi au directeur technique une vue d’ensemble constante de l’état et de la condition des composants du processus de production

Désormais, les remplacements ne sont effectués qu’en cas de nécessité absolue et non plus lors des contrôles préventifs. Les capteurs intelligents contribuent ainsi à une gestion et une maintenance beaucoup plus efficaces de tous les composants et à une réduction significative des temps d’arrêt non planifiés.

Cette adaptation est un exemple typique du concept d’Industrie 4.0 dans la pratique. Ce système innovant et à faible seuil d’accessibilité offre au responsable technique un aperçu en ligne de l’état de tous les composants à tout moment et émet un avertissement en cas de danger imminent pour un composant. Le monde physique de nos machines est ainsi couplé aux systèmes de gestion numériques et tout est en outre parfaitement consultable sur nos appareils mobiles.

Efficacité accrue, coûts réduits

Un projet pilote de trois à quatre mois a été lancé en 2019 avec trois capteurs intelligents ABB. Dès le début de 2020, Galloo a décidé de transformer cette initiative pilote en projet à part entière. En mai 2020, les 16 premières unités (capteurs de génération 1) ont été mises en service dans les bâtiments Fines et Flot.

En février 2021, EQUANS a installé deux capteurs de moteur de génération 2 dans le bâtiment Flot en remplacement des capteurs de génération 1. Ces capteurs de nouvelle génération sont plus précis, plus robustes et disposent d’une batterie d’une plus grande capacité. En mai 2021, le nombre de capteurs est passé de 16 à 20 grâce à l’installation de quatre nouveaux capteurs de roulement dans le bâtiment Eldan.

Galloo a déjà économisé beaucoup d’argent grâce à la limitation des fréquences d’entretien et, surtout, à la limitation du nombre de pannes. Des économies qui compensent déjà largement l’investissement

Nous avions déjà récupéré le coût d’achat et d’installation des capteurs après un an. Tout ce qui vient maintenant est du bénéfice pur.

Poursuite de l’optimisation sous la forme d’un monitoring du site en ligne

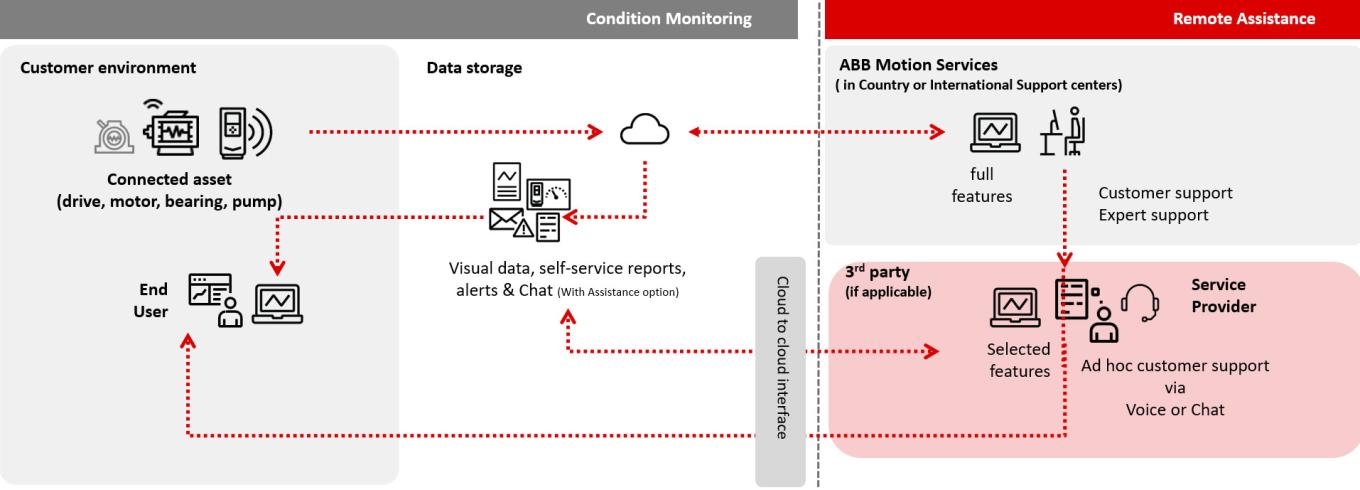

Convaincue des avantages des capteurs, Galloo a chargé EQUANS de l’installation de dix capteurs supplémentaires. Mais on travaille aussi déjà à l’étape suivante de ce processus d’innovation : le lancement du système de monitoring du site par ABB, système où le responsable technique de Galloo sera assisté par un service externe opérant sous la direction d’ABB. Ce service recevra toutes les données des capteurs, qui sont d’ores et déjà stockées dans la plateforme ABB Ability, interprétera ces données et formulera des recommandations sur la base de celles-ci dans un rapport périodique destiné au directeur technique.

Nous pourrons ainsi optimiser encore plus la durée de vie des machines sans pour autant augmenter les menaces de panne.